押出加工

押出とは

押出とは、約500℃に加熱した円柱のビレットに高圧力をかけ金型を通し成形する方法です。複雑な断面形状のアルミ形材を1回の押出工程でつくることができます。電気機器・産業機械や自動車産業の分野で使用される高い精度要求に対して様々な部品にアルミ押出形材が使われています。

複雑な形状にも対応する高精度な金型の設計・製作

高精度な金型の設計・製作を目指し、従来の2次元CAD/CAMより高度な、3次元CAD/CAMを導入し、複雑な形状にもシミュレーションを行い、様々なニーズに対応できるように取り組んでいます。

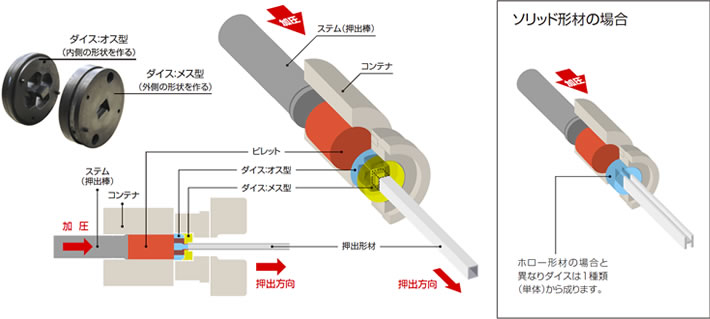

ホロー形材(中空形材)の押出

ホロー形材は、内側の形状を作るオス型と、外側の形状を作るメス型の2種類のダイスを合わせて押出すことによって作られます。

押 出

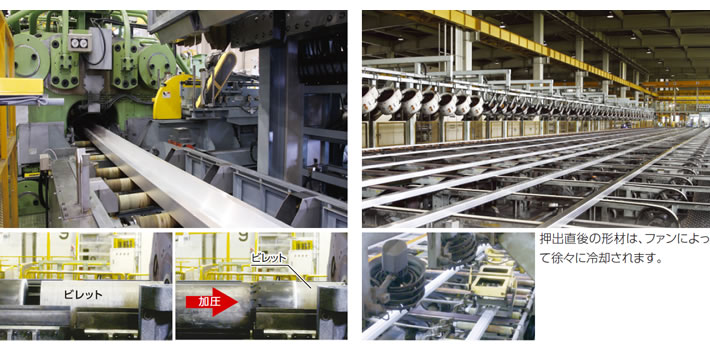

アルミニウム・マグネシウム合金は押出され、指定された形状の形材になります。押出は複雑な形状や中空のものなどの成形に最適な技術で、寸法精度も高く製品の外観も優れた仕上がりになります。

矯 正

形材が冷える際に形状によっては、全体が一様に冷めないため、歪みや反りが生じます。そのため、冷却後にストレッチャーにて引っぱり矯正の工程を設け、形材をまっすぐにする作業を行います。

熱処理

まっすぐに矯正された形材は、お客様のご要望に応じた長さに切断。中間検査で徹底したチェックをした後、ラックに積み込み、クレーンでテンパー炉へ移動。形材の強度を高めるため、熱処理(焼戻し)を行います。約200℃で約2時間の熱処理工程を経て、生地形材が完成します。