研究開発 R&D

研究開発型マグネシウム事業

世界初 マグネシウム合金ビレットの小径連続鋳造技術を確立(NEDO助成事業)

【2011.04 ニュースリリース】

強度や品質に優れるマグネシウム鍛造部材の採用は、産業機器や輸送機器をはじめ各種構造体の軽量化効果が期待されています。このマグネシウム鍛造部材市場の拡大に貢献すべく、小型鍛造品抜けの素材として新開発の連続鋳造法により、微細・均一な凝固組織を有する小径ビレットの製造技術を確立しました。本連続鋳造技術はマグネシウムビレットの製造分野にいて世界初となる技術であり、新しいマグネシウムビレットの連続鋳造法として特許出願を完了しています。

強度や品質に優れるマグネシウム鍛造部材の採用は、産業機器や輸送機器をはじめ各種構造体の軽量化効果が期待されています。このマグネシウム鍛造部材市場の拡大に貢献すべく、小型鍛造品抜けの素材として新開発の連続鋳造法により、微細・均一な凝固組織を有する小径ビレットの製造技術を確立しました。本連続鋳造技術はマグネシウムビレットの製造分野にいて世界初となる技術であり、新しいマグネシウムビレットの連続鋳造法として特許出願を完了しています。

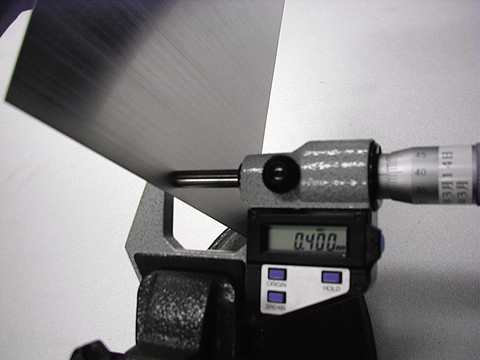

このマグネシウム合金小径ビレットは従来のビレット組織に比べて格段に微細・均一な凝固組織を実現しました。これによって鍛造加工時の割れを抑制し、成形性を向上させる効果があります。いくつかの具体的な鍛造部材試作においても、鍛造用素材として十分使用可能であることも実証されています。主に軽量化を要求される鍛造部材への適用に向けた提案活動と用途開発を積極的に推進しています。同時に製造コストの低減を実現し得る多面同時連続鋳造による量産化技術を開発中であり、従来の量産ビレットと同等レベルの素材コストの実現に向けて各種生産技術の構築を進めていきます。

世界初 マグネシウム合金鋳造技術の確立(NEDO助成事業)

【2007.04 ニュースリリース】

マグネシウムは非常に活性な金属であるため、通常、溶解を伴う製造プロセスでは、大気との接触を遮断する防燃ガスとしてSF6が使用されています。

このSF6はCO2の23,900倍もの地球温暖化係数を有するため、京都議定書にも排出抑制対象ガスの1つとして列挙されており、環境保護の面からその使用の全廃が切望されています。 当社ではこれに沿うべく、カルシウムの添加によるマグネシウム溶湯の防燃化、ならびに製品の難燃化を量産レベル(1トン級/バッチ、鋳塊サイズ12インチ級)で確立し、実溶解・鋳造工程におけるSF6フリー化を達成しました。量産レベルでのSF6フリー化は世界初であり、マグネシウム製品の製造工程における環境負荷低減に大きく貢献できることとなります。

また、SF6フリーマグネシウム溶解・鋳造工程で製造したマグネシウム合金加工用素材(ビレット)を活用し、高機能を発現し得る押出材製造技術も併せて確立することにより、その機械的性質をアルミニウム合金構造用部材と同等のレベルに向上させることに成功しました。

このことにより、当社はSF6フリー化を実現可能なカルシウムを含有するマグネシウム合金において、ビレット鋳造から押出加工に至る一連の製造技術を構築することができました。

- 世界初 マグネシウム合金鋳造新技術の確立(NEDO助成事業)(07/04/11)

- NEDO助成事業「SF6フリー高機能発現Mg合金組織制御技術開発PJ」について(07/04/11)

国内初 マグネシウム合金の幅広(W350)押出コイル材の成形技術開発

【2007.05 ニュースリリース】

マグネシウム部材成形の主流であったダイカスト製法から、より高品位な薄板プレス製法の切り替えに向け当社では、幅広(W350)押出コイル材の成形技術を開発しました。

マグネシウム部材成形の主流であったダイカスト製法から、より高品位な薄板プレス製法の切り替えに向け当社では、幅広(W350)押出コイル材の成形技術を開発しました。

本押出コイル材の幅は350mmと国内最大級で、より大型の部材成形が可能になり、今後電気・電子、IT分野をはじめ自動車や産業機械分野での適用拡大が期待されます。

国内初 AZ80マグネシウム合金押出管材、放送用カメラレンズ鏡筒部品に採用、量産

【2008.02 ニュースリリース】

放送用カメラレンズ鏡筒部品向けに、マグネシウム合金押出管材の量産納入を開始しました。採用されたのは、押出用マグネシウム合金として最も強度の高いAZ80押出管材3種(外径-内径:103mm-60mm、90mm-60mm、60mm-25mm)で、管材としての成形・生産が困難とされていた材料の加工を実現させた国内で初めての量産品となります(2007年11月に特許出願)。

放送用カメラレンズ鏡筒部品向けに、マグネシウム合金押出管材の量産納入を開始しました。採用されたのは、押出用マグネシウム合金として最も強度の高いAZ80押出管材3種(外径-内径:103mm-60mm、90mm-60mm、60mm-25mm)で、管材としての成形・生産が困難とされていた材料の加工を実現させた国内で初めての量産品となります(2007年11月に特許出願)。

このAZ80マグネシウム合金押出管材の生産を可能にしたことにより、ダイカスト品の課題であった内部欠陥の解消(空気や異物の巻き込みがなく内部品質が安定)、寸法精度向上(真円度が良い=円形部分の真円からの狂いが小さい)、更なる高強度化(AZ91 Mg合金ダイカスト管材との比較:約1.4倍)を実現させました。

AZ80の優れた機械的性質を管材で生かすために、押出棒材からの切削品代替や鍛造用の素材として、今後、カメラ部品だけでなく幅広い展開が見込まれます。

世界初の 幅300 mm×厚さ0.7 mmに成功

マグネシウム合金 幅広薄肉押出板材成形技術を確立(2003.07.31現在 )

三協マテリアルは、従来のマグネシウム押出加工法の開発をさらに進め、世界で初めて「幅300 mm×厚さ0.7 mm」のマグネシウム合金押出板材の成形に成功しました。(世界初・・・日本マグネシウム協会の情報による)

押出板材は、薄肉板材を一工程で生産できるため、圧延材に比べ工程数が少なくコスト的なメリットがあります。当社のマグネシウム押出板材は、その加工性能等の品質が評価され、これまでにMD用筐体部材、デジタルカメラ用筐体部材、パソコンキーボードシャーシー部材として量産納入しました。

【幅広薄肉押出板材】

当社が平成13年12月に技術確立したマグネシウム合金薄肉押出板材(幅180 mm×厚さ0.4mm)の押出技術に新たな金型技術および押出技術を付加し、このたび「幅300 mm×厚さ0.7 mm」の幅広薄肉押出板材成形を可能としました。

成形が可能となった「幅広薄肉押出板材」は、プレス用および圧延用素材としての用途が見込まれます。従来製造寸法幅(幅180 mm×厚さ0.4mm)では、MDおよびデジカメ等の小型の筐体に用途が限定されていたものが、A4サイズのノートパソコン筐体をはじめとする、より大型の製品への適用が可能となります。

ビレットは、2004年12月に富山合金に導入した試験設備にて鋳造した、12インチビレットを使用。

【直径60mm丸棒材】

鍛造用素材として受注したものであり、自動車関連、機械関連などに更なる需要開拓を進めていく予定です。